机械伤害事故产生的原因分析

1.人的不安全行为

主要有人员的操作失误和误入危险区域两大原因。

人员操作失误的主要原因有:

1.机械产生的噪声使操作者的知觉和听觉麻痹,导致不易判断或判断错误。

2.依据错误或不完整的信息操纵或控制机械造成失误。

3.机械的显示器、指示信号等显示失误使操作者误操作。

4.控制与操纵系统的识别性、标准化不良而使操作者产生操作失误。

5.时间紧迫致使没有充分考虑而处理问题。

6.缺乏对动机械危险性的认识而产生操作失误。

7.技术不熟练,操作方法不当。

8.准备不充分,安排不周密,因仓促而导致操作失误。

9.作业程序不当,监督检查不够,违章作业。

10.人为地使机器处于不安全状态,如取下安全罩、切除联锁装置等。走捷径、图方便、忽略安全程序,如不盘车、不置换分析等。

误入危险区域的原因主要有:

1.操作机器的变化,如改变操作条件或改进安全装置时误入危险区。

2.图省事、走捷径的心理,对熟悉的机器,会有意省掉某些程序而误入危险区。

3.条件反射下忘记危险区。

4.单调、枯燥的操作使操作者疲劳而误入危险区。

5.由于身体或环境影响造成视觉或听觉失误而误入危险区。

6.错误的思维和记忆,尤其是对机器及操作不熟悉的新工人容易误入危险区。

7.指挥者错误指挥,操作者未能抵制而误入危险区。

8.信息沟通不良而误入危险区。

9.异常状态及其它条件下的失误。

2.机械的不安全状态

如机器的安全防护设施不完善,通风、防毒、防尘、照明、防震、防噪声以及气象条件等安全卫生设施缺乏等均能诱发事故。另外如果机械设备是非本质安全型设备,此类设备缺少自动探测系统,或设计有缺陷,不能从根本上防止人员的误操作,也易导致事故的发生。

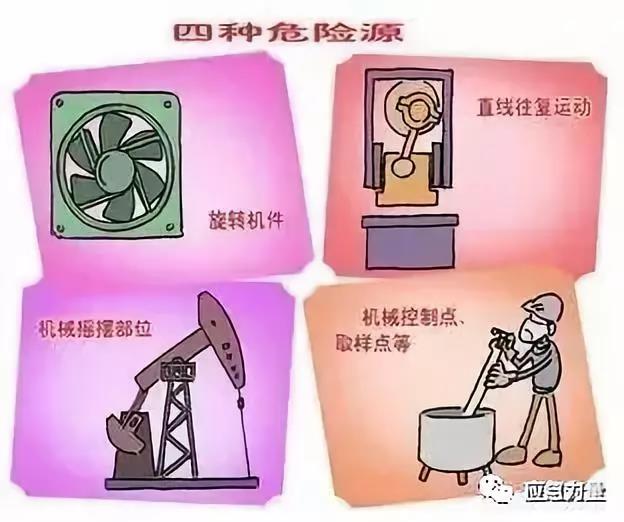

机械所造成的伤害事故的危险源常常存在于下列部位:

1.旋转的机件具有将人体或物体从外部卷入的危险;机床的卡盘、钻头、铣刀等、传动部件和旋转轴的突出部分有钩挂衣袖、裤腿、长发等而将人卷入的危险;风翅、叶轮有绞碾的危险;旋转的滚筒有使人被卷入的危险。

2.作直线往复运动的部位存在着撞伤和挤伤的危险。冲压、剪切、锻压等机械的模具、锤头、刀口等部位存在着撞压、剪切的危险。

3.机械的摇摆部位存在着撞击的危险。

4.机械的控制点、操纵点、检查点、取样点、送料过程等也都存在着不同的潜在危险因素。

3.环境的因素

不良的操作环境,如作业区杂乱无章、通道不畅、地面积水等环境因素也会导致机械伤害事故的发生。